|

|

|||

|

|

|

|

|

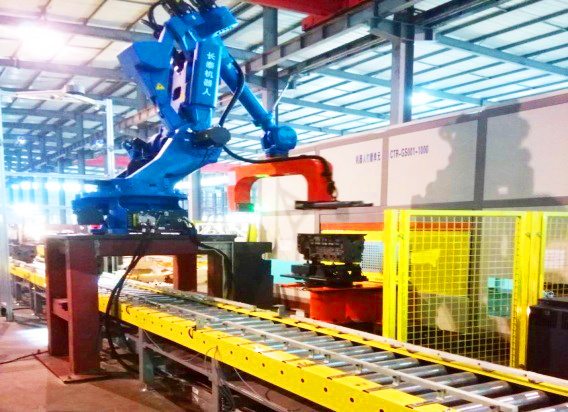

通过机器人抓取工具,适用于机器人可到臂展的所有尺寸工件,对特征点较大且复杂的工件,有非常大的优势。同时具备铸件偏差在线检测功能,实现机器人加工路劲自动纠偏,具备敏捷保护功能,保证设备安全的同时进一步保证清理质量,打磨效率高。已成功应用于汽车、铁路机车及航天领域。在汽车重要部件铸造领域通过引入机器人毛坯智能后处理技术后,批缝、残根等在机加工允许预留余量范围内100%打磨到根部,可以完全替代工人完成打磨任务。大大降低了铸件清理产业工人清理工作的劳动强度,能将产业工人从受噪音和粉尘伤害严重的作业环境中解救出来,同时还可以解决人工清理品质差,而带给冷加工严重负担的难题,能帮助企业摆脱“招工难、用工成本高、难以组织生产”等劳务用工风险。 |

|||

|

|

|||

|

|

|

|

|

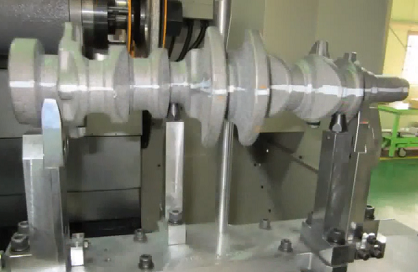

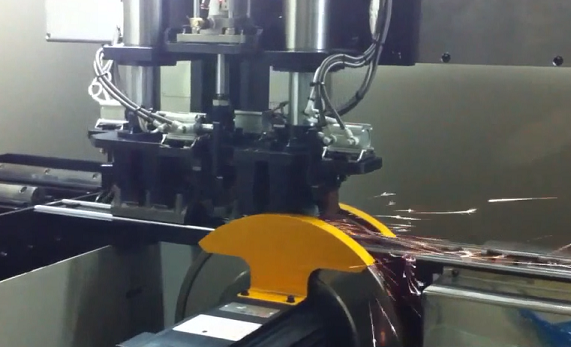

该技术是针对打磨路径不复杂,批量大的中小型工件,可充分发挥出机床的刚性优势,并在效率上比机器人有更高优势,配备多类刀具实现铸件内外表面的自动化清理工作。可同时兼容数十种产品的打磨,调试简单便于换型,针对打磨工况而定制开发砂轮,形态稳定,最大限度降低耗材使用成本。系统采用成熟且高刚性的电主轴,具有充裕的加工能力及高寿命和高可靠性,不同于市场最多见的摆臂式专机,该产品采用加工中心的五轴运动,不会因大负荷的工作而迅速磨损。在单工位的基础上,研发出双打磨工位专机(为类似产品的独家),实现双倍效率,而费用没有较大增加。 |

|||

|

|

|||

|

|

|

|

|

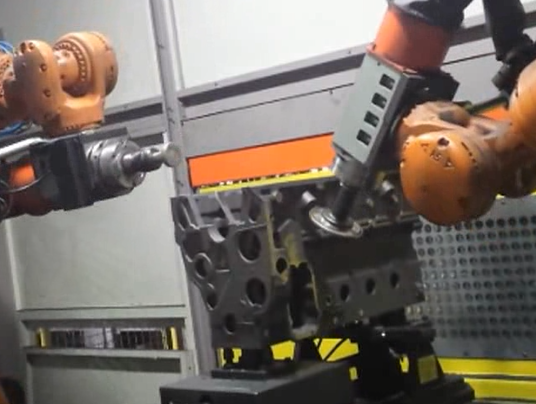

利用专机刚性好的优势,深度配合机器人高柔性的优势,辅以机器人上下料,可实现高效率的无人化打磨线。工业机器人的高柔性优势可以更好的适应恶劣且复杂的铸造工况,更能够适应铸件形状复杂且规格品种多的特性,系统具备高灵活性,可兼容多类工件、自动切换。系统具备高完成率,可以完全替代工人完成清理工作。该技术的引入使得铸件后处理作业实现不落地、全自动生产,可推动铸件落砂、切浇冒口、抛丸、涂装等后续处理整个产业链健康、稳定发展,可推动铸件后续处理中各工序的装备朝自动化、智能化、高效、环保等方向健康发展,符合国家提倡的“高效、环保、绿色铸造”的发展政策。 |

|||

地址:湖南省长沙市雨花区振华路机器人集聚区智庭园2栋 电话:0731 89928216 技术支持:中企跨境 长沙